Éditeurs

Industrie 4.0 : le WMS, nouvel outil qualité ?

Avis d’expert par Joseph DHUICQ, Consultant confirmé Manufacturing chez Hardis Group.

©

iStock

PDCA, diagramme de Pareto, 8D, 5S, Poka Yoke, Ishikawa, 6 Sigma, kaizen, 5P, AMDEC, kanban… Ces outils de management de la qualité (OMQ) se sont imposés depuis les années 60 comme le B-A-BA de toute entreprise industrielle. Un autre outil moins connu pourrait bientôt les rejoindre : le Warehouse Mangement System (WMS).

Industrie : la qualité n’est pas une option

Quelques rappels avant d’aller plus loin.

La qualité est un terme qui peut paraître vague tant les aspects qu’elle recouvre est large. Une définition communément admise est ainsi que la qualité est une « caractéristique d’un produit ou d’un service répondant à des normes préétablies et tirant de là une partie de sa valeur ».

Aussi vague que puisse paraître la qualité, elle est pourtant indispensable pour se protéger (juridiquement comme économiquement) et gagner de nouveaux clients en assurant une satisfaction toujours meilleure.

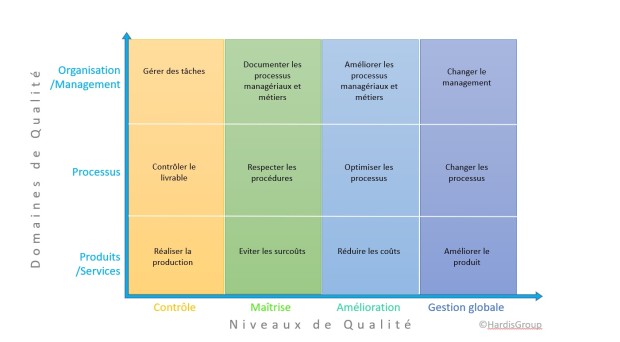

Au sein des entreprises, on distingue trois domaines de qualité (produits, processus, organisation) répartis sur quatre niveaux (contrôle, maîtrise, amélioration et innovation).

L’enjeu pour toute entreprise est évidemment d’avoir ses trois domaines de qualité au niveau « innovation ». À ce stade, l’entreprise connaît ses processus, les réalise conformément aux plans et a une dynamique d’amélioration permanente. Sur ces bases solides, elle est capable de s’engager sur des opportunités nouvelles en toute sécurité.

Les outils de management de la qualité (OMQ) sont là pour permettre à une entreprise de progresser d’un niveau de qualité au niveau supérieur. Ainsi, les OMQ de première génération sont des outils de mesure et d’analyse de la production. C’est le stade de maîtrise. Les OMQ de deuxième génération permettent, quant à eux, de poser un problème complexe pour l’analyser et le solutionner. C’est l’étape de l’amélioration.

Mais quel rapport avec un WMS ?

Le WMS, un nouvel OMQ ?

Un Warehouse Management System (WMS) est une solution informatique qui permet de gérer l’ensemble des tâches pouvant être réalisées dans un entrepôt logistique (réception, stockage, préparation, expédition et inventaire). Historiquement dédié aux entrepôts, il étend désormais son champ d’action à l’industrie : constructeurs automobiles, entreprises alimentaires ou pharmaceutiques…, tous sont confrontés à la nécessité d’améliorer leur logistique pour éviter leurs risques de rupture, réduire leurs coûts et progresser en maîtrise de leurs opérations.

L’engagement d’une entreprise dans un projet WMS n’est pas anodin, surtout pour des entreprises dont la logistique n’est pas le cœur de métier historique. Il y a généralement un changement de philosophie à opérer qui impacte en premier lieu la qualité des processus, mais a également des conséquences sur l’organisation et le produit/service livré.

Le domaine de qualité « processus » est le plus impacté car l’utilisation d’un WMS capte des données sur les opérations (niveau contrôle) et contraint les opérateurs au respect des procédures (niveau maîtrise). Il devient alors possible d’analyser les performances pour améliorer (niveau amélioration). Enfin, des processus qui étaient impossibles avant la mise en œuvre d’un WMS deviennent envisageables (niveau global) : choix d’un emplacement en fonction de plusieurs critères, création automatique de réapprovisionnements, traçabilité totale…

Le domaine de qualité « organisation/management » est également impacté. Tout d’abord, le WMS permet d’avoir une vision globale des opérations et de les piloter depuis un poste de supervision (niveau contrôle). Ensuite, sa mise en œuvre nécessite d’avoir formalisé les processus au préalable (niveau maîtrise), ce qui aboutit à un gain d’efficacité sur les répartitions de tâches, lesquelles sont désormais transparentes car gérées dans le WMS (niveau amélioration). Enfin, de nouveaux outils tels que le Labour Management System offrent la possibilité de répartir et d’anticiper les ressources en fonction de la charge de travail actuelle et à venir (niveau innovation).

Le domaine de qualité « produit/service » est le moins directement impacté par la mise en œuvre d’un WMS. Cependant, la maîtrise des opérations apportée par le WMS permet d’assurer une meilleure traçabilité sur le produit/service livré (niveau maîtrise), de réduire le coût de production unitaire (niveau amélioration) et pourquoi pas de repenser sa supply chain afin d’offrir une nouvelle expérience au client (impact environnemental…).

L’installation d’un WMS aide donc l’ensemble de l’entreprise à monter son niveau de qualité et son utilisation l’aide à le maintenir dans la durée. Contrairement aux OMQ de première et deuxième génération, il n’est pas un outil agile à utiliser de zéro pour des besoins ponctuels mais un outil structurant à utiliser au quotidien.

Comment Renault a amélioré sa qualité globale avec Reflex WMS

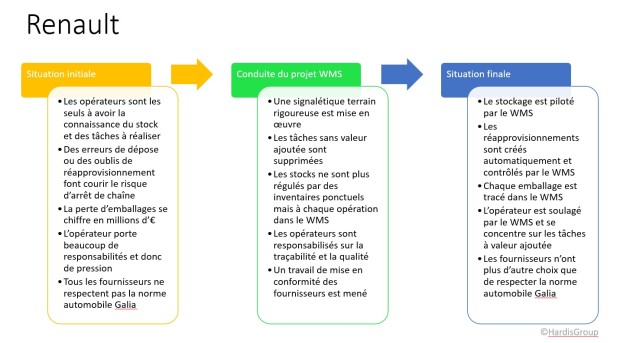

L’exemple de Renault est éloquent. Le groupe a choisi Reflex WMS comme brique importante de sa stratégie industrie 4.0.

Les premiers progrès ont été réalisés au moment de concevoir les flux dans le WMS : seuls les flux validés comme nominaux sont retranscrits dans le WMS, ce qui évite les adaptations locales et uniformise les processus des usines. De nouvelles synergies inter-usines émergent alors !

D’autres progrès ont été réalisés au moment de préparer le terrain avec des étiquettes interprétables par le WMS. Les noms d’emplacements et d’allées ont été rationnalisés, ce qui a facilité la compréhension par les opérateurs, et ouvre la voie à de nouvelles solutions d’automatisation et de localisation.

Enfin, d’autres progrès ont été constatés grâce à l’utilisation de Reflex WMS. Un opérateur a ainsi reconnu dès la fin de la première journée avoir évité quatre mauvais réapprovisionnements du bord de chaîne. On imagine aisément l’impact de ce « petit progrès » sur une usine employant des centaines d’opérateurs pour réapprovisionner une chaîne de production en juste à temps. Suppression des inventaires quotidiens de régulation des stocks, automatisation des réapprovisionnements de l’usine selon un seuil…, sont autant d’évolutions permises par le WMS qui évitent des erreurs et des non-qualités liées à la communication interpersonnelle.

Le schéma suivant résume bien comment le déploiement d’un WMS a fait monter le niveau de qualité de Renault.

Outil de de performance opérationnelle, de qualité, d’intelligence collective et de standardisation, le WMS semble promettre un décloisonnement, non seulement des entrepôts logistiques vers les usines, mais aussi des responsables logistiques vers les responsables qualité.