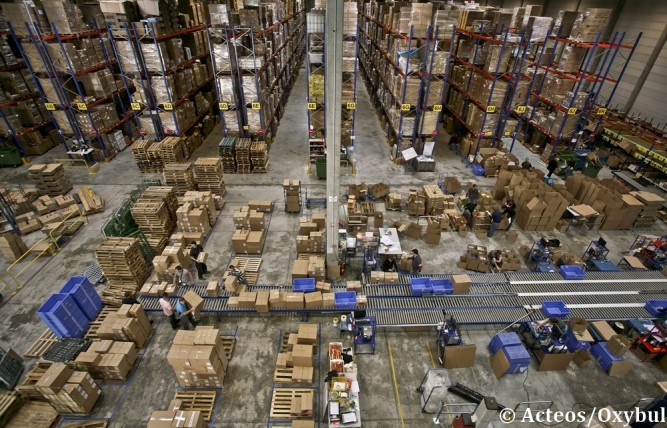

Entrepôts

En ce début de XXIe siècle, l’entrepôt logistique bénéficie pleinement de l’inventivité de l’homme dans la conception de machines et de programmes toujours plus fiables. L’automatisation commence à se substituer à la mécanisation, bien ancrée dans les systèmes de préparation de commandes. L’entrepôt et les emplois qui y sont liés opèrent une mutation commune, dont les frontières n’ont de cesse de se redessiner.

1. Automatisation des entrepôts : La mutation des postes d'opérateurs

Depuis la révolution industrielle, les processus mécanisés ont envahi les usines, à grand renfort de bras pour soutenir la densification de la production. Le XIXe siècle a également apporté les prémices d’un second degré d’exécution des tâches, ne nécessitant peu ou plus d’intervention humaine : l’automatisation. Déjà bien ancrée dans la production industrielle, cette dernière, qui s’est fortement accentuée avec l’informatique, la mécatronique puis le numérique, est aujourd’hui en train de modifier la conception des postes d’opérateurs dans la logistique.

Le secteur logistique, de par ses besoins et la relation d’interdépendance qu’il entretien avec les différents chaînons de l’industrie, a évolué en parallèle. Il a adapté ou calqué ses méthodes sur celles ayant fait leur preuve dans d’autres secteurs et principalement dans l’automobile, son fournisseur historique d’innovations et de solutions de pointe. Poussée par des délais de production et de livraison de plus en plus courts, la logistique n’a pas toujours su aborder rapidement les virages du progrès. Selon Pascal Darcheville, responsable commercial de Vanderlande Industries France, concepteur de systèmes de manutention et de stockage automatisés, « l’entrepôt logistique était l’un des derniers départements de l’entreprise en général encore très manuel ». Un retard que la logistique rattrape à marche forcée, portée par une importante vague d’investissements liée notamment à l’équipement en systèmes d’automatisation.

Le secteur opère ainsi une transformation parallèle à celles réalisées par les usines de production il y a quelques décennies. « Nous avons souvent utilisé le terme “usine à commandes” pour les entrepôts logistiques, je pense que ça le deviendra de plus en plus au sens propre, explique Pascal Darcheville. Nous allons nous rapprocher des standards de la logistique de production au niveau de la préparation de commandes. Il y aura forcément une organisation autour des méthodes de travail, de la maintenance, de l’étude des processus. Ces organisations que nous avons pu avoir à une époque dans les usines de production, nous allons les retrouver, adaptées à la logistique, sur les entrepôts hautement automatisés. » En s’inspirant de méthodes rodées, la préparation de commandes s’adapte pour répondre à des contraintes de réactivité intimement liées à l’évolution des canaux de distribution. Une transformation qui impacte l’entrepôt tout entier, de la nature des machines jusqu’aux postes eux-mêmes. « Nous allons avoir dans la logistique ce que nous avons eu avant dans les usines de fabrication : nous assistons à une montée en gamme des profils des opérateurs », affirme Pierre Marol, PDG d’Alstef, concepteur et intégrateur de systèmes automatisés de manutention et de stockage.

De l’encadré à l’encadrant

Pour s’adapter aux solutions technologiques naissantes ou supporter la mise à jour des anciens systèmes, des modules de formation prennent en charge l’accompagnement du personnel. Pour la logistique, l’appropriation rapide des nouveaux outils par les opérateurs devient un enjeu majeur. D’autant plus que l’automatisation, simplifiant la plupart du temps les tâches au point de rendre les opérations manuelles répétitives dispensables, exige une révision des postes. « Supportés dans leur fonction par l’automatisation, les opérateurs sont amenés à se focaliser de plus en plus sur des tâches nécessitant des capacités de tri ou de vitesse, laissant aux machines et aux robots le soin d’exécuter les tâches de conditionnement et de transport », déclare Laurent Depont, directeur commercial de BA Systèmes, entreprise spécialisée dans la manutention et le stockage automatiques. « Tout ce qui est sans valeur ajoutée va être traité au fur et à mesure par des systèmes automatiques », poursuit-il. « Ce qu’il restera, ce sont des activités de contrôle qualité des préparations de commandes ainsi que de planification, d’ordonnancement et de supervision », précise-t-il.

De piloté, l’opérateur devient pilote. Une prise en main des manettes d’une partie de l’entrepôt qui s’explique par un besoin de contrôle des machines. Car si sophistiqué et bien conçu soit-il, un système automatisé peut mal fonctionner, être mal programmé, se casser, tomber en panne, être dépassé par un pic d’activité inattendu. « Nous sommes sur des systèmes générant des alertes (retards, ruptures, etc.), ce qui nécessite que les actions correctives soient réalisées au niveau encadrement (chef d’équipe, pilote de l’activité) et non plus au niveau opérationnel », explique Giovanni Guzzardi, chef de produit WMS chez Acteos, éditeur de logiciels logistiques pour l’optimisation de la supply chain. Ainsi, lorsque le système fonctionne par automatisation, l’opérateur travaille lui de plus en plus par exception. Une focalisation sur des tâches qui nécessitent réactivité et intelligence, amenant une montée en compétences de certains profils. Car si la préparation de commandes, simplifiée par l’automatisation, demeure en soit répétitive, le contrôle en amont et aval de sa bonne exécution demande de plus en plus d’attention et de connaissances.

Plus de pilotes dans l’avion

Daniel Joly, directeur général de Mecalux France, concepteur de solutions de stockage et de logiciels de gestion d’entrepôts, constate une profonde modification des profils dans le secteur logistique : « J’ai pu observer et j’observe encore que les personnes présentes dans l’entrepôt ont complétement changé. Il y a 20 ans il n’y avait pas d’ingénieurs, pas d’informaticiens dans les entrepôts. Maintenant nos interlocuteurs sont des ingénieurs process, des gens qui viennent du monde automobile qui sont parfaitement rodés aux problèmes d’ergonomie, de productivité, de lean management*, de concepts qui sont tirés de l’automobile et qui arrivent maintenant dans les entrepôts. » La logistique intègre des principes techniques demandant un savoir-faire spécifique ainsi qu’une vue d’ensemble pour être capable de lier des composants de plus en plus interconnectés.