©

Würth

Entrepôts

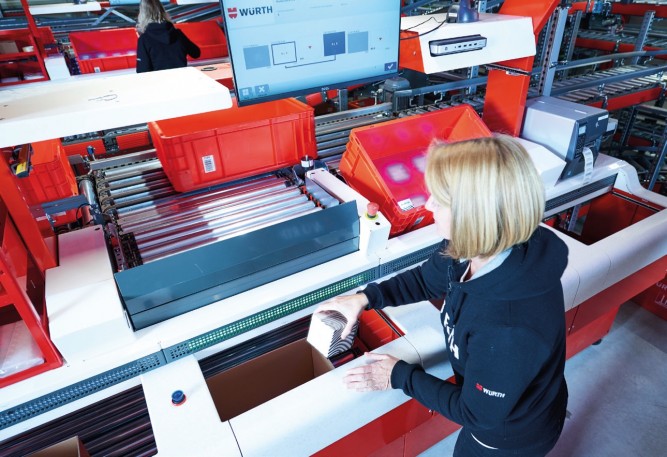

Würth s'appuie sur Knapp pour améliorer sa productivité

À Böheimkirchen en Autriche, le groupe Würth a fait appel à son partenaire Knapp pour installer un système automatisé composé d’une solution de stockage et de robots de palettisation. Objectif : répondre aux besoins de productivité sur le site.

Savoir grandir en même temps que son installation intralogistique : voilà le défi auquel les organisations supply chain doivent répondre face à la croissance de leurs volumes. Et la situation dans laquelle le groupe Würth, spécialisé dans le commerce de matériel de montage et de fixation, s’est retrouvé sur son site de Böheimkirchen en Autriche. Avec deux décennies au compteur, le centre de distribution commençait à montrer ses limites, fort d’une gamme de 125 000 produits livrée à plus de 55 000 clients au milieu des années 2010. « La croissance de nos ventes en Autriche ainsi que du nombre de nos produits en stock sur le site de Böheimkirchen nous avaient amenés à utiliser l’intégralité des ressources de cet entrepôt. Il nous fallait donc investir dans de nouveaux équipements ainsi que dans une extension du bâtiment existant pour répondre aux exigences de demain », explique Stefan Gugerell, project manager et responsable de la logistique et des opérations internes chez Würth.

Pour cela, l’entreprise décide de faire appel à son partenaire de longue date, Knapp, spécialiste des solutions intralogistiques, poursuivant leur collaboration sur un projet d’un nouveau genre : « Notre but était d’améliorer la productivité sur le site. Pour cela, nous avons élaboré avec Knapp un nouveau process, intégré au sein d’une extension. Nous bénéficions ainsi du fait que l’installation du nouveau système soit réalisée séparément de nos opérations quotidiennes. Les connexions nécessaires entre les deux parties du site ont pu se faire sur plusieurs week-ends, sans perturber nos flux. »

Un process aux multiples équipements

L’automatisation du site de Würth se base sur un système de stockage automatisé et d’une préparation goods-to-man, le tout combiné avec des technologies de convoyage. De quoi « permettre de gérer les croissances attendues de nos ventes dans les années à venir avec notre équipe logistique actuelle », souligne Stefan Gugerell. Le système OSR Shuttle Evo propose près de 57 000 emplacements de stockage pour conteneurs et cartons. Avec ses trois lignes de rayonnage et ses 41 niveaux, il permet le séquencement, la préparation de commandes et le stockage temporaire avant expédition. Concrètement, les marchandises entrent dans le système automatisé et sont reconditionnées dans des conteneurs de stockage Würth dédiés. Lors d’une commande, une flotte de 102 navettes OSR Shuttle Evo approvisionnent alors les produits jusqu’aux postes de travail, se basant sur l’intelligence du logiciel Knapp KiSoft pour envoyer les conteneurs dans le bon ordre de prélèvement. Ces six postes de travail Pick-it Easy sont ainsi alimentés en just-in-time pour le traitement des commandes.

Tout au long du process, des technologies de reconnaissance d’images de la société IVII, spécialiste du sujet au sein du groupe Knapp, contrôlent les cartons d’expédition pour détecter les espaces vides, remplis ensuite automatiquement avec du film biodégradable pour réduire les risques de casse. Une fois les commandes prêtes, le robot autoguidé Open Shuttle prend en charge le trajet jusqu’à un poste de vérification pour contrôle. Enfin, en bout de ligne, deux robots s’occupent de la palettisation des cartons d’expédition ainsi que des conteneurs réutilisables. « Nous avons grandement réduit le temps de traitement des commandes. Les stations de travail Pick-it-Easy et l’implémentation de robots dans les zones d’expédition ont permis de réduire le travail manuel de nos employés. Actuellement, près de 70 % de notre picking est réalisé sur ces stations semi-automatisées », souligne Stefan Gugerell. Une nouvelle organisation qui permet également à Würth d’éviter le fractionnement des livraisons grâce à une meilleure gestion des stocks en entrepôt. « Dans le futur, la demande d’automatisation va continuer à grandir et les systèmes se doivent d’être plus flexibles pour répondre aux besoins des clients. Les applications robotiques comme celles-ci sont une partie essentielle de ce nouvel équilibre », résume Stefan Gugerell.